L’Institut de Recherche Appliquée en Plasturgie (iRAP) de la HEIA-FR a développé au fil des ans une grande expertise et une infrastructure dédiée au moulage par injection de céramique (CIM), une technique de pointe aux applications multiples.

Le Moulage par Injection de Céramique (CIM) est une technique de pointe permettant de concevoir des pièces ayant directement leur forme finale (net-shape), grâce à l’injection de poudre de céramique et de liants dans un moule. Ce procédé offre de nombreux avantages et permet la création de formes qui seraient trop difficiles ou coûteuses à fabriquer avec des méthodes traditionnelles. C’est un processus complexe qui nécessite un savoir-faire technique poussé et des installations performantes.

L’Institut de Recherche Appliquée en Plasturgie (iRAP), de la Haute École d’Ingénierie et d’Architecture de Fribourg (HEIA-FR), a développé au fil des ans une grande expertise et une infrastructure dédiée au moulage par injection de céramique. Il collabore étroitement avec des partenaires industriels afin de développer des solutions innovantes, tant dans les produits que dans les procédés de fabrication. L’iRAP a ainsi mené à bien de nombreux projets de recherche avec des entreprises, explorant à la fois la faisabilité et les limites techniques du procédé.

Le CIM : processus de pointe pour un matériau exceptionnel

Les céramiques techniques sont idéales pour des applications industrielles dans lesquelles la durabilité et les caractéristiques fonctionnelles sont essentielles. Elles présentent une combinaison unique de propriétés : dureté élevée, haute résistance à l’usure, excellente résistance mécanique, isolation électrique exceptionnelle, forte résistance à la corrosion et aux températures extrêmes. Pour les céramiques biocompatibles, ce procédé est également adapté à la fabrication de dispositifs et implants médicaux.

Pour garantir des résultats de haute qualité, chaque étape du procédé doit être parfaitement contrôlée et maîtrisée : préparation de la matière première, conception des pièces et des moules, injection, déliantage et frittage. C’est au fil de nombreux projets que l’iRAP a pu repousser toujours plus loin les limites du CIM et fabriquer des composants ultra-performants à moyenne et grande échelle, destinés à des applications de pointe, des implants dentaires aux boitiers de neurostimulateurs.

La recherche appliquée en action : quelques projets choisis

En partenariat avec l’entreprise Straumann, l’iRAP a travaillé sur le projet Innosuisse Implants dentaires en céramique de haute performance. L’objectif de ce projet était d’améliorer la densité ainsi que la résistance mécanique des implants. Pour l’atteindre, l’équipe a développé un nouveau procédé plus stable, intégrant des vibrations au moule et qui permet jusqu’à 25% de résistance mécanique supplémentaire. Le projet est un succès et le nouveau procédé de fabrication est breveté.

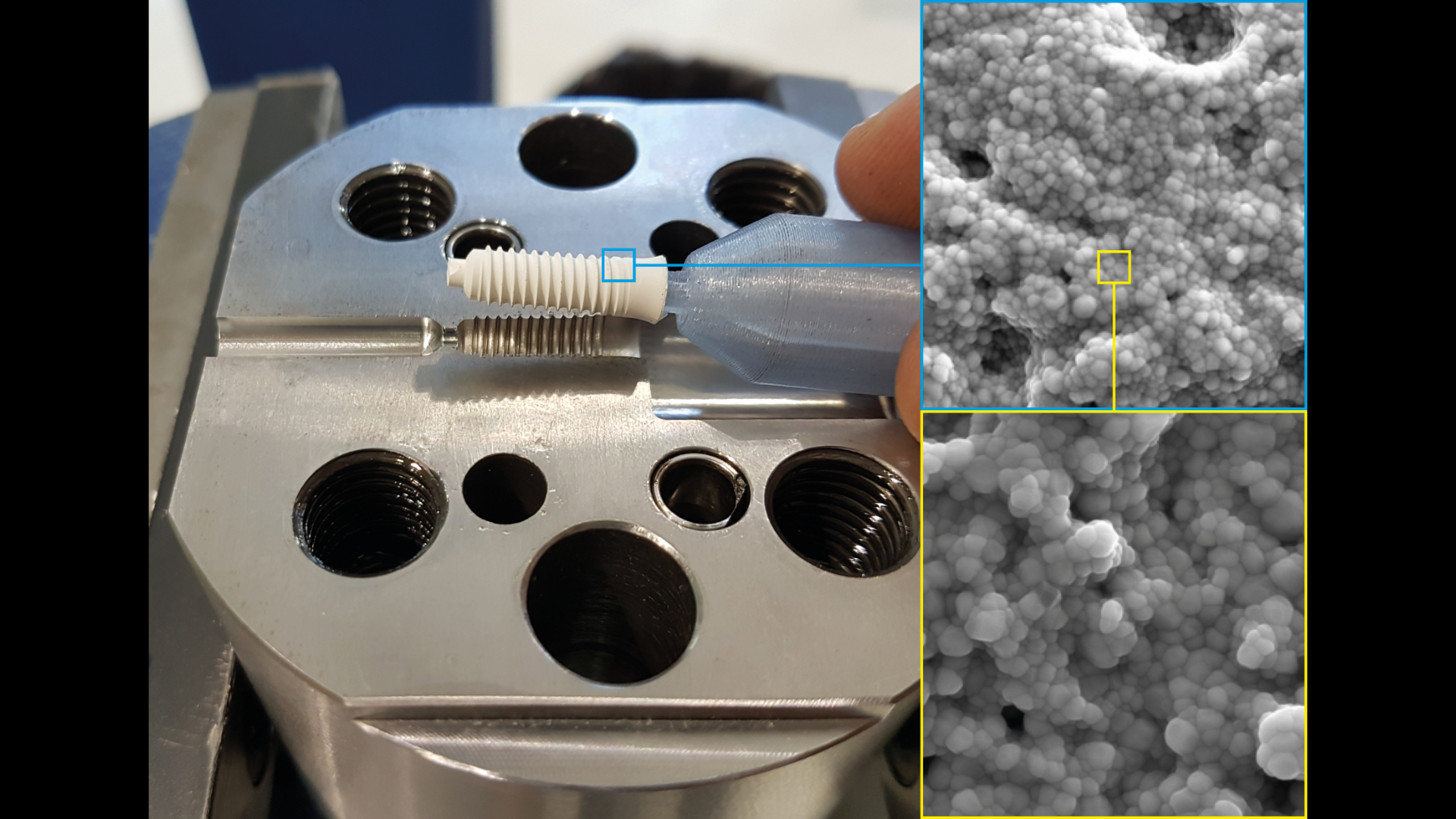

Toujours en collaboration avec l’entreprise Straumann, un second projet Innosuisse a été lancé : Réplication directe des microstructures fonctionnelles (net-shape). Lors du procédé CIM, les pièces ont directement leur forme finale (net-shape), mais pour obtenir des microstructures fonctionnelles dans les implants dentaires, il fallait une étape supplémentaire de post-traitement. L’iRAP a ainsi eu l’idée de répliquer le moule afin de résoudre cette problématique et d’intégrer les microstructures aux implants en une seule étape. Les tests de fonctionnalité ostéo-intégrative sont concluants et une demande de brevet a été déposée pour les structures ainsi que pour le procédé «net-shape».

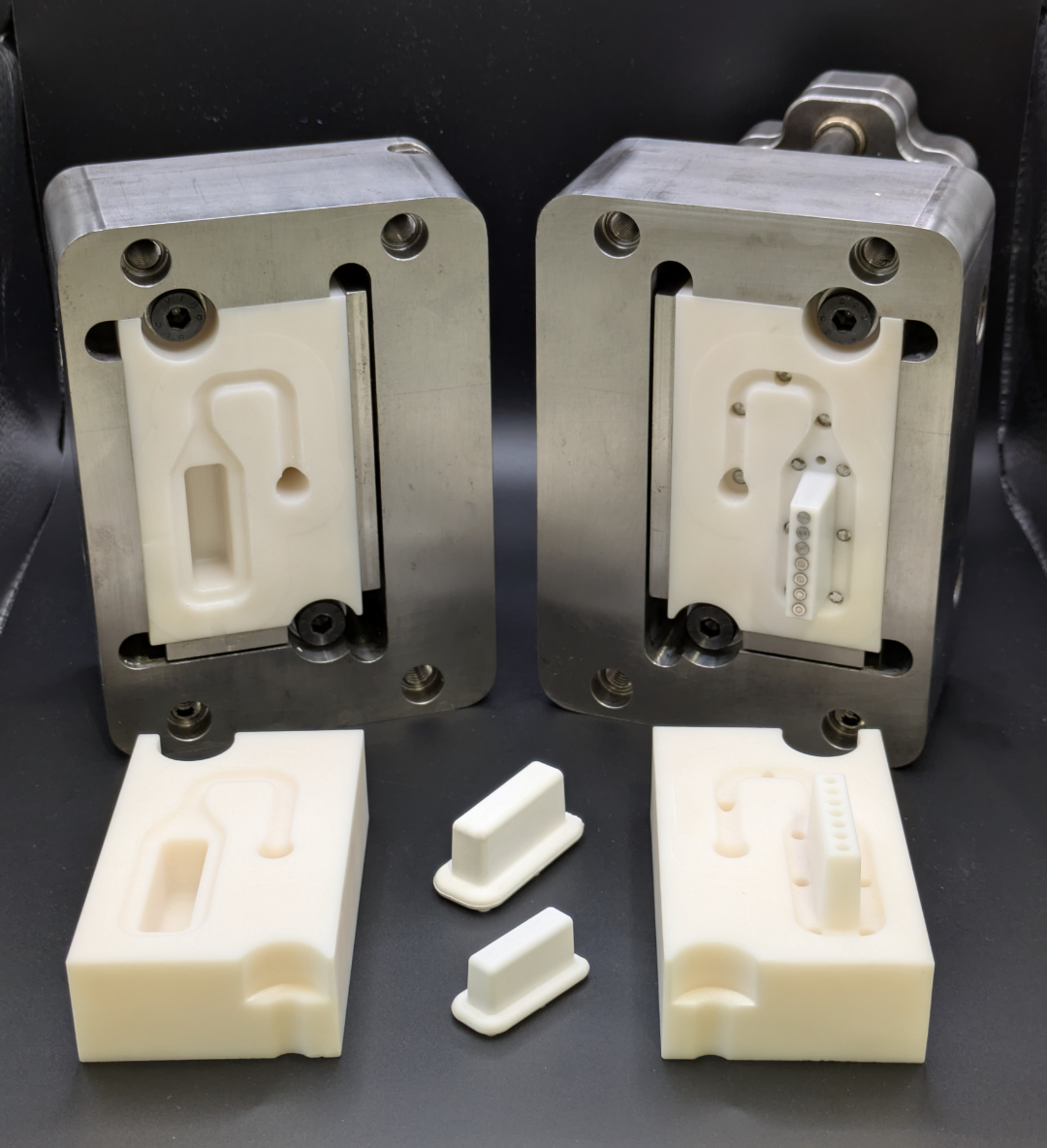

Pour ce troisième projet, Fabrication additive de moules pour CIM, l’objectif était de développer une technologie de prototypage économique pour les pièces céramiques, avec une qualité proche de la production de masse. En effet, le prototypage est une étape essentielle de la production, mais comporte des risques lors du passage à l’échelle industrielle. Pour relever ce défi, l’institut a conçu des moules (image ci-contre) dont le temps de fabrication est réduit à moins d’une semaine avec un faible coût (inférieur à 1’000 CHF). Grâce à ces moules, l’iRAP peut proposer la production de prototypes et de petites séries de moins de 100 pièces au plus proche des résultats industriels.

À propos de l’iRAP

Grâce à son savoir-faire unique, l’iRAP accompagne l’ensemble du cycle de développement — du concept à l’industrialisation — directement sur le site du partenaire.

Pour en savoir plus : iRAP – Institut de Recherche Appliquée en Plasturgie – HEIA-FR